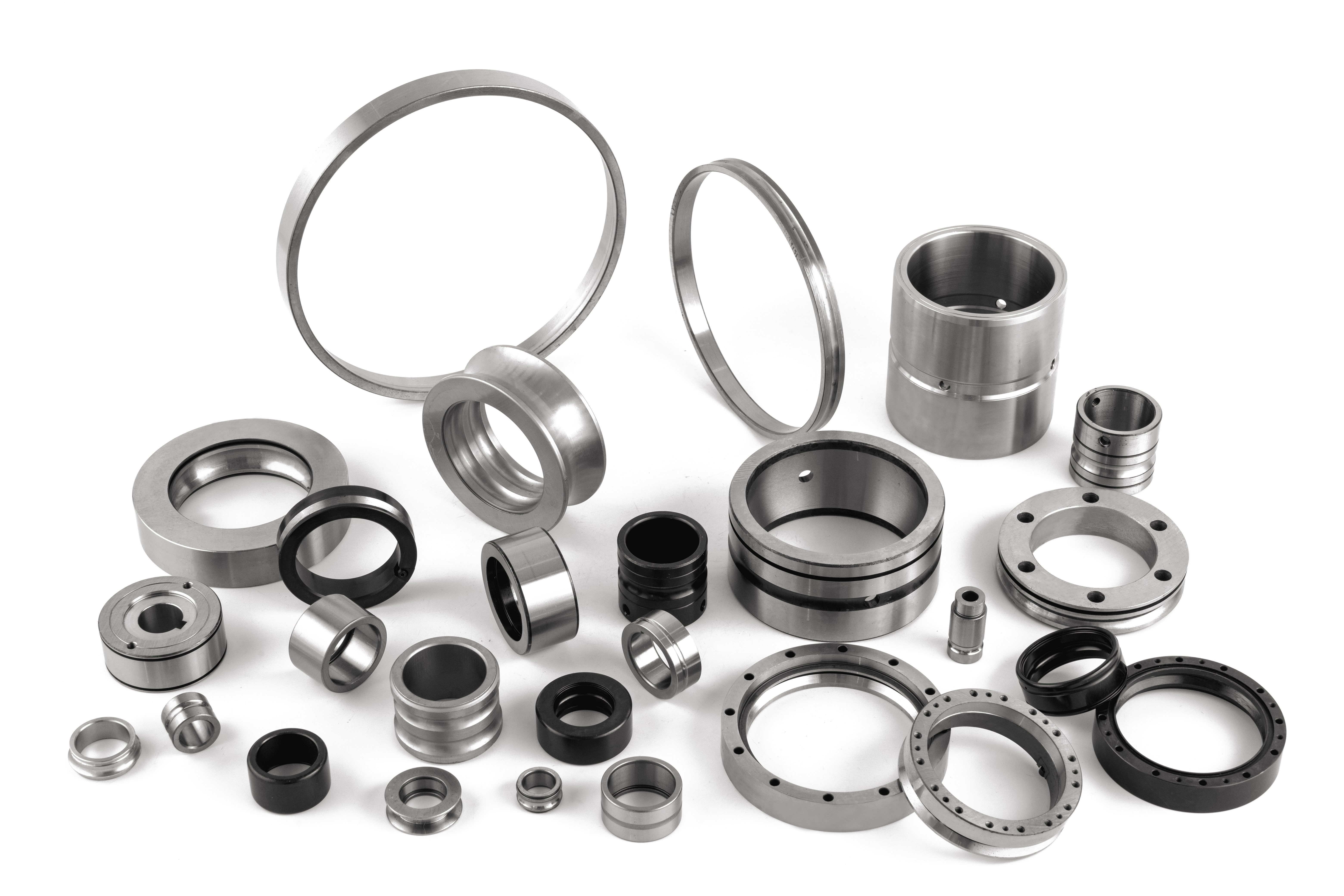

1.Qual è il processo di elaborazione di Parti lavorate ? La lavorazione di parti meccaniche è una parte vitale dell'industria manifatturiera e il suo processo coinvolge una varietà di processi e tecnologie complessi. Innanzitutto, il processo di lavorazione inizia generalmente con la progettazione, in cui gli ingegneri utilizzano un software di progettazione assistita da computer (CAD) per creare un modello tridimensionale della parte meccanica. Questi modelli vengono poi convertiti in software di produzione assistita da computer (CAM) per generare i percorsi di lavorazione richiesti dalle macchine utensili CNC.

Uno dei metodi di lavorazione più comuni è la lavorazione CNC. Le macchine utensili CNC utilizzano istruzioni preprogrammate per controllare il movimento dell'utensile e la rimozione del materiale, in genere utilizzando frese, trapani o altri strumenti da taglio per tagliare le materie prime (come blocchi di metallo) nella forma desiderata. I vantaggi di questo metodo sono l’elevata precisione ed efficienza, che lo rendono adatto alla produzione di massa. Oltre alla lavorazione con macchine utensili CNC, esistono molti altri metodi di lavorazione, come fresatura, tornitura, foratura, rettifica, ecc. Questi metodi vengono selezionati in base ai requisiti specifici della parte e alle caratteristiche del materiale e ad alcuni metodi di lavorazione potrebbe richiedere l’uso di strumenti o attrezzature speciali. Durante la lavorazione è necessario considerare molti fattori, tra cui la selezione dei materiali, l'accuratezza della lavorazione, il trattamento superficiale, i parametri di processo, ecc. Inoltre, gli ingegneri di processo spesso eseguono esperimenti e test per garantire che il prodotto finale soddisfi i requisiti di progettazione e abbia le prestazioni richieste. e qualità.

La lavorazione di parti meccaniche è un processo complesso e preciso che coinvolge una varietà di processi e tecnologie, che richiede le conoscenze e le competenze professionali di ingegneri e tecnici per garantire la qualità e le prestazioni del prodotto finale.

2. Quali sono i materiali comuni utilizzati nella lavorazione dei pezzi meccanici? Nella lavorazione di parti meccaniche, i materiali comuni includono metalli, plastica, ceramica, ecc. Ogni materiale ha proprietà e usi specifici, quindi ci sono molti fattori da considerare quando si sceglie un materiale.

Il metallo è uno dei materiali più comunemente utilizzati nella lavorazione di pezzi meccanici. I metalli comuni includono acciaio, alluminio, rame, ghisa, ecc. L'acciaio ha un'eccellente robustezza e resistenza all'usura ed è adatto per la produzione di parti ad alta resistenza; l'alluminio ha una densità inferiore e una buona resistenza alla corrosione ed è adatto alla produzione di parti leggere o che richiedono un'elevata conduttività termica; il rame ha una buona conduttività elettrica e conducibilità termica, spesso utilizzata nella fabbricazione di parti elettriche; la ghisa ha buone proprietà di fusione e resistenza all'usura, adatta per la produzione di parti con carichi pesanti, ecc.

Oltre al metallo, anche la plastica è uno dei materiali più comuni per le parti meccaniche. La plastica è leggera, resistente alla corrosione e isolante ed è adatta per la produzione di alcune parti non portanti o parti che richiedono resistenza alla corrosione. I materiali plastici comuni includono polietilene (PE), polipropilene (PP), cloruro di polivinile (PVC), ecc. Anche i materiali ceramici sono ampiamente utilizzati in alcuni campi di applicazione specifici. Ad esempio, in ambienti ad alta temperatura, alta pressione, resistenti all'usura e altri, la ceramica ha prestazioni eccellenti ed è adatta per la produzione di parti resistenti all'usura e alla corrosione. Quando si selezionano i materiali, è necessario basare considerazioni approfondite sui requisiti specifici del componente e dell'ambiente di lavoro per garantire che il prodotto finale abbia le prestazioni e la qualità richieste.

3. Qual è l'impatto della tecnologia moderna sull'elaborazione di Parti lavorate ? Con il continuo sviluppo della scienza e della tecnologia, la tecnologia moderna ha avuto un profondo impatto sulla lavorazione delle parti meccaniche. Uno degli impatti più significativi è l’applicazione diffusa della tecnologia CNC. La tecnologia CNC rende il processo di lavorazione più preciso ed efficiente, migliorando notevolmente l'efficienza produttiva e la qualità del prodotto. Le macchine utensili CNC possono ottenere lavorazioni di precisione di parti complesse, abbreviando notevolmente il ciclo di lavorazione e riducendo i costi di produzione. Lo sviluppo della tecnologia CAD/CAM ha avuto un impatto significativo anche sulla lavorazione delle parti meccaniche. Il software CAD può aiutare gli ingegneri a progettare modelli di parti più accurati e complessi, mentre il software CAM può convertire questi modelli in programmi di elaborazione richiesti dalle macchine utensili CNC per ottenere la produzione digitale e migliorare l'efficienza produttiva e la qualità del prodotto. Oltre alla tecnologia CNC e alla tecnologia CAD/CAM, anche la tecnologia di stampa 3D è una tecnologia emergente che ha attirato molta attenzione negli ultimi anni. La tecnologia di stampa 3D può convertire direttamente i modelli digitali in parti fisiche senza la necessità di realizzare stampi, accorciando notevolmente il ciclo di sviluppo del prodotto e fornendo una nuova soluzione per la produzione di parti con forme complesse. Il continuo sviluppo della tecnologia moderna ha apportato molte nuove possibilità alla lavorazione delle parti meccaniche, ha migliorato l'efficienza produttiva, ha ridotto i costi, ha migliorato la qualità dei prodotti e ha promosso il progresso e lo sviluppo dell'industria manifatturiera. Con la continua innovazione e il progresso della tecnologia, credo che il campo della lavorazione delle parti meccaniche introdurrà un futuro migliore.

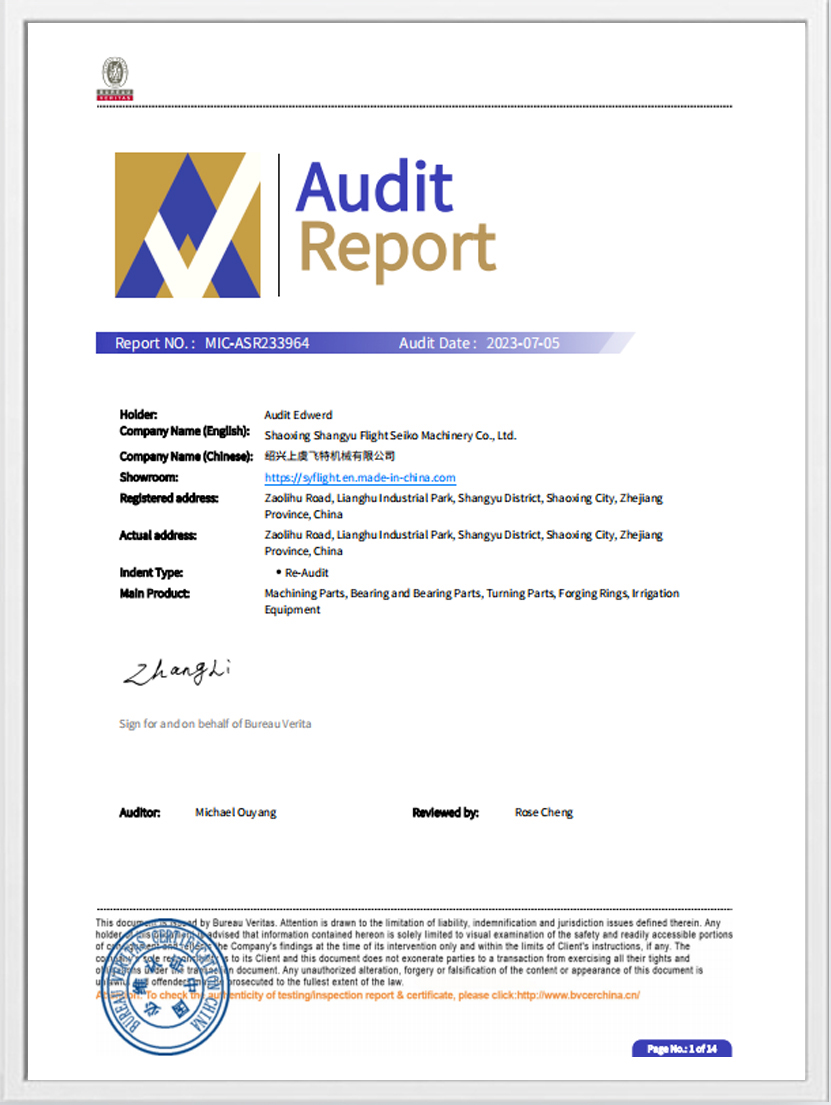

Scarica il catalogo

Scarica il catalogo