1.Qual è la differenza tra forgiatura a freddo e a caldo nel processo di forgiatura? La forgiatura a freddo e la forgiatura a caldo sono due metodi di processo comuni nel campo della forgiatura dei metalli. Utilizzano condizioni di temperatura e metodi di lavorazione diversi durante la lavorazione, quindi hanno caratteristiche e ambito di applicazione unici.

Lo stampaggio a freddo è a

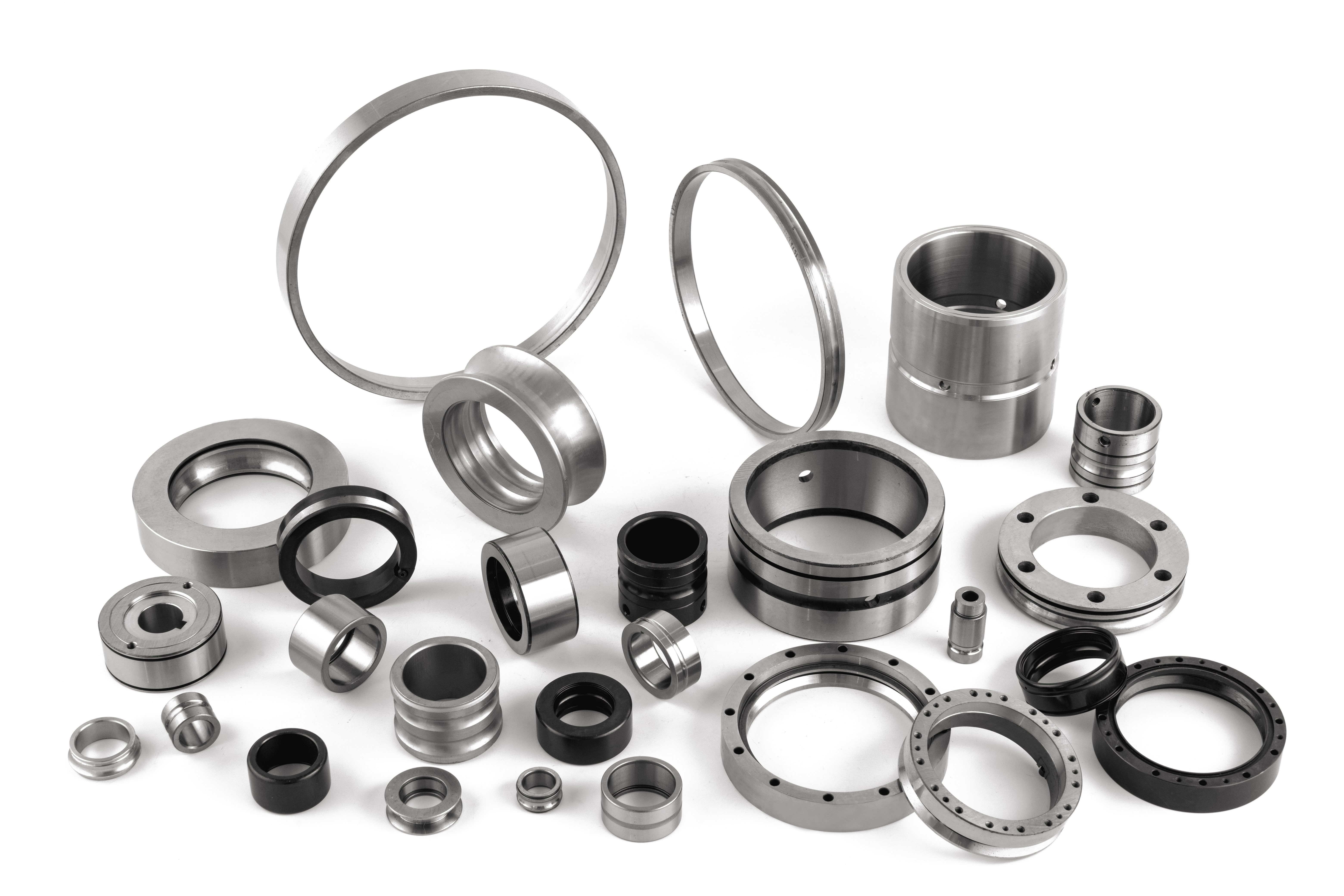

Parti di forgiatura effettuato in condizioni di temperatura normale, ovvero la forgiatura viene eseguita a temperatura ambiente. Durante il processo di forgiatura a freddo, i materiali metallici hanno scarsa plasticità e richiedono una maggiore pressione per ottenere deformazioni di forma e dimensione. Ciò significa che la forgiatura a freddo è relativamente difficile da formare e richiede più fasi di lavorazione per ottenere la forma e le dimensioni desiderate. Tuttavia, poiché la struttura dei grani del materiale metallico non viene ammorbidita dal riscaldamento durante il processo di forgiatura a freddo, le parti formate risultanti hanno solitamente una maggiore durezza e resistenza e presentano una buona resistenza all'usura e proprietà meccaniche.

Corrispondente a questo è la forgiatura a caldo, che è un processo di forgiatura effettuato in condizioni di alta temperatura, solitamente nella zona ad alta temperatura del materiale. A temperature elevate, la capacità di deformazione plastica dei materiali metallici aumenta notevolmente, quindi la pressione richiesta durante il processo di formatura è relativamente piccola e la difficoltà di formatura è bassa. Ciò rende la forgiatura a caldo adatta alla lavorazione di forme più grandi e complesse e può ottenere la forma e le dimensioni richieste in un colpo solo. Sebbene la durezza e la resistenza delle parti formate durante la forgiatura a caldo siano generalmente basse, poiché la struttura dei grani del materiale viene ammorbidita dal riscaldamento, le parti formate hanno solitamente elevata tenacità e duttilità, mostrando un'eccellente resistenza alla fatica e prestazioni agli urti.

Nelle applicazioni pratiche, la forgiatura a freddo e la forgiatura a caldo presentano ciascuna i propri scenari e vantaggi applicabili. La forgiatura a freddo è adatta per la lavorazione di materiali con requisiti di durezza e resistenza più elevati, nonché di parti con requisiti di precisione dimensionale più elevati. La forgiatura a caldo è adatta alla lavorazione di parti con forme più grandi e complesse, nonché di materiali con requisiti di tenacità e duttilità più elevati.

2. Rispetto alle fusioni, in quali aspetti i forgiati presentano vantaggi? Forgiati e fusioni sono due metodi di lavorazione comuni nel campo della lavorazione dei metalli. Presentano differenze significative nella tecnologia di lavorazione, nelle proprietà dei materiali e nell'ambito di applicazione. I pezzi fucinati offrono vantaggi distinti sotto molti aspetti, rendendoli la prima scelta in molte applicazioni ingegneristiche.

I pezzi fucinati generalmente presentano elevate proprietà meccaniche. Durante il processo di forgiatura, il materiale metallico è sottoposto a forte pressione e deformazione, risultando in una struttura a grana più densa e in meno difetti interni. Questa struttura a grana densa fa sì che i pezzi forgiati abbiano maggiore durezza, resistenza e tenacità e possano resistere a carichi e impatti maggiori. Attraverso il controllo e la regolazione dello stampo durante il processo di forgiatura, è possibile ottenere un'elevata precisione di forma e dimensione, nonché una buona finitura superficiale. Ciò consente ai pezzi fucinati di soddisfare le esigenze di lavorazione di parti complesse, in particolare quelle applicazioni che richiedono elevata precisione dimensionale e qualità superficiale.

I pezzi fucinati generalmente mostrano una migliore resistenza all'usura e alla corrosione. Poiché il materiale metallico è soggetto a deformazione plastica e pressione durante il processo di forgiatura, la sua superficie è più densa e ha meno probabilità di produrre pori e inclusioni. Pertanto, ha una buona resistenza all'usura e alla corrosione e può funzionare stabilmente per lungo tempo in ambienti difficili.

Scarica il catalogo

Scarica il catalogo